Budowa maszyn przemysłowych na zamówienie to proces, który wymaga staranności i precyzji na każdym etapie.…

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która jest fundamentem każdej maszyny. W zależności od przeznaczenia maszyny, jej konstrukcja może różnić się znacznie. Ważne jest, aby materiały użyte do budowy były odpowiednio dobrane, co zapewnia trwałość i niezawodność urządzenia. Kolejnym istotnym aspektem jest system napędowy, który odpowiada za ruch maszyn. Może on być oparty na różnych technologiach, takich jak silniki elektryczne czy hydrauliczne. Również automatyka i elektronika odgrywają kluczową rolę w nowoczesnych maszynach produkcyjnych. Dzięki zastosowaniu czujników i systemów sterowania możliwe jest zwiększenie efektywności i precyzji działania maszyn. Nie można zapominać o ergonomii oraz bezpieczeństwie pracy, które są niezwykle istotne w kontekście budowy maszyn produkcyjnych.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

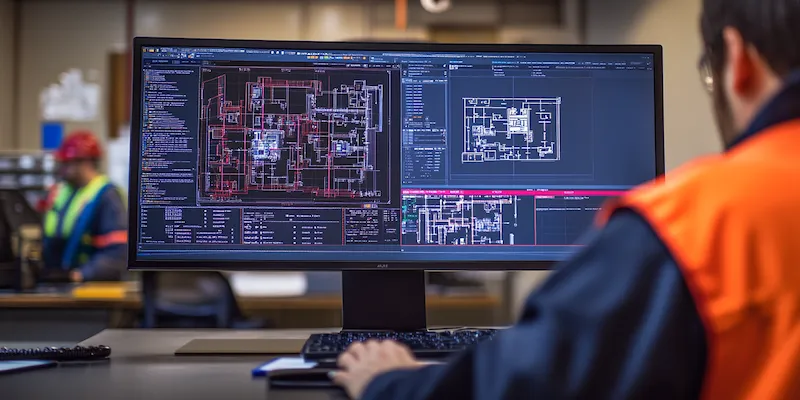

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacznie zwiększają ich wydajność i funkcjonalność. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na minimalizację błędów ludzkich oraz zwiększenie szybkości produkcji. Wykorzystanie robotów przemysłowych stało się standardem w wielu branżach, co przyczynia się do obniżenia kosztów pracy oraz poprawy jakości wyrobów. Kolejnym istotnym elementem jest zastosowanie technologii CAD/CAM, które umożliwiają projektowanie i wytwarzanie komponentów maszyn z dużą precyzją. Dzięki tym narzędziom inżynierowie mogą tworzyć skomplikowane modele 3D, które następnie są wykorzystywane do produkcji rzeczywistych części. Warto również wspomnieć o technologii druku 3D, która zyskuje na popularności w budowie prototypów oraz części zamiennych. Dzięki niej możliwe jest szybkie wytwarzanie elementów o skomplikowanej geometrii, co znacząco przyspiesza proces rozwoju nowych produktów.

Jakie są najważniejsze wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć efektywne i niezawodne urządzenia. Jednym z głównych problemów jest dostosowanie się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. W obliczu rosnącej konkurencji firmy muszą nieustannie innowować swoje produkty, co często wymaga znacznych inwestycji w badania i rozwój. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów boryka się z problemem przestarzałych maszyn, które nie są kompatybilne z nowoczesnymi rozwiązaniami technologicznymi. Ponadto, kwestie związane z ochroną środowiska stają się coraz bardziej istotne w kontekście budowy maszyn produkcyjnych. Firmy muszą dążyć do minimalizacji negatywnego wpływu swoich działań na środowisko naturalne poprzez stosowanie bardziej ekologicznych materiałów oraz technologii. Ostatnim ważnym wyzwaniem jest zapewnienie odpowiednich kwalifikacji pracowników, którzy będą obsługiwać nowoczesne maszyny.

Jakie są kluczowe etapy w procesie budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest faza projektowania, w której inżynierowie opracowują koncepcję maszyny, uwzględniając jej przeznaczenie oraz wymagania techniczne. W tej fazie istotne jest również przeprowadzenie analizy rynku, aby zrozumieć potrzeby potencjalnych użytkowników i dostosować projekt do ich oczekiwań. Po zakończeniu etapu projektowania następuje faza prototypowania, w której tworzy się model maszyny. Prototyp pozwala na przetestowanie różnych rozwiązań technicznych oraz identyfikację ewentualnych problemów przed rozpoczęciem produkcji seryjnej. Kolejnym etapem jest produkcja komponentów, która może odbywać się w różnych technologiach, takich jak obróbka skrawaniem, spawanie czy formowanie. Po wyprodukowaniu wszystkich elementów następuje montaż maszyny, który wymaga precyzyjnego dopasowania poszczególnych części. Ostatnim krokiem jest testowanie gotowego urządzenia, które ma na celu sprawdzenie jego wydajności oraz bezpieczeństwa.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn produkcyjnych, co prowadzi do pojawienia się nowych trendów w tej dziedzinie. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie robotów przemysłowych staje się standardem w wielu branżach, a ich zastosowanie przyczynia się do poprawy jakości produktów oraz skrócenia czasu produkcji. Kolejnym istotnym trendem jest cyfryzacja i integracja systemów informatycznych z procesami produkcyjnymi. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym oraz ich analiza, co pozwala na optymalizację procesów i szybsze podejmowanie decyzji. Warto również zwrócić uwagę na rozwój technologii druku 3D, która zyskuje na znaczeniu w produkcji prototypów oraz części zamiennych. Dzięki tej technologii możliwe jest szybkie wytwarzanie elementów o skomplikowanej geometrii, co znacząco przyspiesza proces rozwoju nowych produktów. Ponadto rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn produkcyjnych.

Jakie umiejętności są niezbędne w branży budowy maszyn produkcyjnych

Branża budowy maszyn produkcyjnych wymaga od pracowników szeregu umiejętności technicznych oraz interpersonalnych, które są kluczowe dla efektywnego wykonywania obowiązków zawodowych. Przede wszystkim niezbędna jest wiedza z zakresu inżynierii mechanicznej oraz technologii materiałowej. Osoby pracujące w tej dziedzinie powinny znać zasady projektowania maszyn oraz umieć posługiwać się narzędziami CAD do tworzenia modeli 3D. Również znajomość procesów obróbczych i technologii produkcji jest niezwykle istotna. W miarę jak branża staje się coraz bardziej zautomatyzowana, umiejętność programowania robotów przemysłowych oraz systemów sterowania staje się coraz bardziej pożądana. Oprócz umiejętności technicznych ważne są także kompetencje miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji. Współpraca z innymi specjalistami, takimi jak inżynierowie elektrycy czy programiści, jest kluczowa dla sukcesu projektu. Dodatkowo umiejętność analitycznego myślenia oraz rozwiązywania problemów pozwala na szybką identyfikację usterek i wdrażanie skutecznych rozwiązań.

Jakie są korzyści płynące z inwestycji w nowoczesne maszyny produkcyjne

Inwestycja w nowoczesne maszyny produkcyjne przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla ich klientów. Przede wszystkim nowe technologie pozwalają na zwiększenie wydajności produkcji poprzez automatyzację procesów oraz zastosowanie zaawansowanych systemów sterowania. Dzięki temu firmy mogą realizować większe zamówienia w krótszym czasie, co przekłada się na wzrost konkurencyjności na rynku. Nowoczesne maszyny charakteryzują się również wyższą jakością wykonania produktów, co wpływa na satysfakcję klientów i lojalność wobec marki. Dodatkowo inwestycje te często wiążą się z niższymi kosztami eksploatacji dzięki zastosowaniu energooszczędnych rozwiązań oraz materiałów o dłuższej żywotności. Warto również zauważyć, że nowoczesne maszyny często oferują możliwość łatwej adaptacji do zmieniających się potrzeb rynku, co pozwala firmom szybko reagować na zmiany popytu. Inwestycja w nowe technologie może również przyczynić się do poprawy warunków pracy pracowników poprzez zwiększenie ergonomii stanowisk oraz automatyzację monotonnych czynności.

Jakie są przykłady zastosowań maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co świadczy o ich wszechstronności i znaczeniu dla współczesnej gospodarki. W przemyśle motoryzacyjnym nowoczesne linie montażowe wykorzystują roboty do precyzyjnego składania komponentów samochodowych, co zapewnia wysoką jakość i powtarzalność procesu produkcji. W branży spożywczej maszyny pakujące automatyzują proces pakowania produktów żywnościowych, co zwiększa efektywność i minimalizuje ryzyko błędów ludzkich. Z kolei przemysł elektroniczny korzysta z zaawansowanych maszyn do montażu układów scalonych oraz innych komponentów elektronicznych, gdzie precyzja jest kluczowa dla jakości finalnego produktu. W sektorze tekstylnym maszyny tkackie i szyjące umożliwiają szybkie i efektywne wytwarzanie odzieży oraz innych produktów tekstylnych. Również branża budowlana korzysta z nowoczesnych maszyn takich jak dźwigi czy betoniarki, które znacznie ułatwiają realizację skomplikowanych projektów budowlanych.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wykorzystanie sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane i optymalizować swoje działanie bez potrzeby interwencji człowieka. Również rozwój Internetu Rzeczy (IoT) wpłynie na sposób zarządzania procesami produkcyjnymi poprzez umożliwienie zbierania danych z różnych źródeł i ich analizy w czasie rzeczywistym. Kolejnym ważnym trendem będzie personalizacja produktów dostosowanych do indywidualnych potrzeb klientów, co wymusi elastyczność linii produkcyjnych i możliwość szybkiej zmiany parametrów pracy maszyn.