Profesjonalne narzędzia pneumatyczne zdobywają coraz większą popularność w różnych branżach, a ich zastosowanie przynosi wiele…

Smarowanie narzędzi pneumatycznych jest kluczowym elementem ich konserwacji, który ma na celu zapewnienie długotrwałej i efektywnej pracy. Właściwe smarowanie wpływa nie tylko na wydajność narzędzi, ale również na ich żywotność. Aby skutecznie smarować narzędzia pneumatyczne, należy zacząć od wyboru odpowiedniego smaru, który będzie dostosowany do specyfiki danego urządzenia. Warto zwrócić uwagę na to, czy smar jest przeznaczony do pracy w wysokich ciśnieniach oraz czy jest odporny na działanie wilgoci. Kolejnym krokiem jest regularne czyszczenie narzędzi przed nałożeniem smaru. Usunięcie zanieczyszczeń oraz resztek starego smaru pozwoli na lepsze wniknięcie nowego środka smarującego. Po oczyszczeniu narzędzia można przystąpić do aplikacji smaru, co powinno odbywać się zgodnie z zaleceniami producenta. Ważne jest, aby nie przesadzić z ilością smaru, ponieważ nadmiar może prowadzić do gromadzenia się brudu i zanieczyszczeń, co negatywnie wpłynie na działanie narzędzia.

Jakie są najlepsze metody smarowania narzędzi pneumatycznych

Wybór odpowiedniej metody smarowania narzędzi pneumatycznych ma ogromne znaczenie dla ich efektywności i trwałości. Istnieje kilka popularnych metod, które można zastosować w zależności od rodzaju narzędzia oraz warunków pracy. Jedną z najczęściej stosowanych metod jest smarowanie za pomocą oleju pneumatycznego, który jest specjalnie zaprojektowany do pracy z narzędziami pneumatycznymi. Taki olej nie tylko zmniejsza tarcie między ruchomymi częściami, ale także chroni je przed korozją i zużyciem. Inną metodą jest stosowanie smarów stałych lub pastowych, które mogą być aplikowane w miejscach trudnodostępnych. Warto również rozważyć użycie systemów automatycznego smarowania, które zapewniają równomierne i ciągłe dostarczanie środka smarującego do narzędzi podczas ich pracy. Niezależnie od wybranej metody, kluczowe jest przestrzeganie zaleceń producenta dotyczących częstotliwości smarowania oraz rodzaju używanego środka.

Jak często należy smarować narzędzia pneumatyczne

Częstotliwość smarowania narzędzi pneumatycznych zależy od wielu czynników, takich jak intensywność użytkowania, warunki pracy oraz rodzaj zastosowanego środka smarującego. W przypadku narzędzi wykorzystywanych w warunkach przemysłowych lub intensywnie eksploatowanych zaleca się regularne smarowanie co kilka dni lub nawet codziennie. Dla narzędzi używanych sporadycznie wystarczy przeprowadzać konserwację co kilka tygodni lub miesięcy, w zależności od intensywności użytkowania. Ważne jest również monitorowanie stanu technicznego narzędzi oraz zwracanie uwagi na wszelkie oznaki zużycia lub niewłaściwego działania, które mogą sugerować potrzebę dodatkowego smarowania. Oprócz tego warto pamiętać o sezonowych przeglądach sprzętu, które pozwolą na dokładniejsze ocenienie stanu narzędzi i ewentualne podjęcie działań naprawczych.

Jakie są skutki niewłaściwego smarowania narzędzi pneumatycznych

Niewłaściwe smarowanie narzędzi pneumatycznych może prowadzić do poważnych konsekwencji zarówno dla samego sprzętu, jak i dla bezpieczeństwa użytkowników. Jednym z najczęstszych skutków jest zwiększone tarcie między ruchomymi częściami, co może prowadzić do ich szybszego zużycia oraz awarii. Narzędzia mogą zacząć działać mniej efektywnie, co przekłada się na obniżenie jakości wykonywanej pracy oraz wydłużenie czasu realizacji zadań. Ponadto brak odpowiedniego smaru może prowadzić do przegrzewania się komponentów, co zwiększa ryzyko uszkodzeń mechanicznych oraz pożaru w skrajnych przypadkach. Niewłaściwe stosowanie środków smarnych może także prowadzić do korozji metalowych części, co znacznie skraca ich żywotność. Warto również pamiętać o tym, że źle nasmarowane narzędzie może stanowić zagrożenie dla bezpieczeństwa użytkownika poprzez zwiększenie ryzyka wypadków związanych z nieprzewidywalnym działaniem sprzętu.

Jakie smary są najlepsze do narzędzi pneumatycznych

Wybór odpowiedniego smaru do narzędzi pneumatycznych jest kluczowy dla ich prawidłowego funkcjonowania i długowieczności. Na rynku dostępnych jest wiele różnych rodzajów smarów, które różnią się składem chemicznym oraz właściwościami. Wśród najczęściej polecanych smarów znajdują się oleje syntetyczne, które charakteryzują się doskonałymi właściwościami smarnymi oraz odpornością na wysokie temperatury i ciśnienia. Oleje te są idealne do intensywnie eksploatowanych narzędzi, ponieważ skutecznie zmniejszają tarcie i chronią przed zużyciem. Innym popularnym wyborem są smary na bazie silikonu, które są szczególnie polecane do narzędzi pracujących w wilgotnym środowisku, ponieważ wykazują wysoką odporność na działanie wody. Warto również zwrócić uwagę na smary teflonowe, które oferują doskonałe właściwości antyadhezyjne i zmniejszają tarcie, co przekłada się na lepszą wydajność narzędzi.

Jakie są najczęstsze błędy przy smarowaniu narzędzi pneumatycznych

Podczas smarowania narzędzi pneumatycznych wiele osób popełnia typowe błędy, które mogą prowadzić do problemów z ich działaniem oraz skrócenia żywotności. Jednym z najczęstszych błędów jest stosowanie niewłaściwego rodzaju smaru. Użycie oleju lub smaru, który nie jest przeznaczony do narzędzi pneumatycznych, może prowadzić do uszkodzenia mechanizmów oraz obniżenia wydajności pracy. Kolejnym powszechnym błędem jest nadmierne smarowanie, które może powodować gromadzenie się brudu i zanieczyszczeń w mechanizmach narzędzia. Zbyt duża ilość smaru może również prowadzić do zwiększonego oporu ruchu, co negatywnie wpływa na efektywność pracy. Inny błąd to brak regularności w konserwacji – zaniedbanie smarowania może prowadzić do szybszego zużycia części oraz awarii. Ważne jest także niewłaściwe czyszczenie narzędzi przed nałożeniem nowego smaru; resztki starego środka mogą wpłynąć na jakość nowego smarowania.

Jakie akcesoria ułatwiają smarowanie narzędzi pneumatycznych

Aby proces smarowania narzędzi pneumatycznych był skuteczny i wygodny, warto zaopatrzyć się w odpowiednie akcesoria, które ułatwią tę czynność. Jednym z podstawowych akcesoriów jest olejarka lub dozownik oleju, który pozwala na precyzyjne dawkowanie środka smarującego. Dzięki temu można uniknąć nadmiernego smarowania oraz zapewnić równomierne pokrycie wszystkich ruchomych części. Innym przydatnym akcesorium są szczotki lub szmatki do czyszczenia narzędzi przed nałożeniem nowego smaru; pozwalają one na skuteczne usunięcie zanieczyszczeń oraz resztek starego środka. Warto również rozważyć zakup zestawu do konserwacji narzędzi pneumatycznych, który często zawiera różnorodne środki czyszczące oraz smary dostosowane do różnych typów urządzeń. Dodatkowo pomocne mogą być także systemy automatycznego smarowania, które zapewniają ciągłe dostarczanie oleju podczas pracy narzędzia, co znacznie ułatwia konserwację i zwiększa efektywność działania sprzętu.

Jakie są zalety regularnego smarowania narzędzi pneumatycznych

Regularne smarowanie narzędzi pneumatycznych przynosi wiele korzyści zarówno dla samego sprzętu, jak i dla użytkowników. Przede wszystkim odpowiednia konserwacja wpływa na wydajność pracy narzędzi; dobrze nasmarowane urządzenia działają płynniej i szybciej wykonują powierzone im zadania. Dzięki regularnemu smarowaniu można również znacząco wydłużyć żywotność narzędzi; minimalizując tarcie między ruchomymi częściami, zmniejszamy ryzyko ich zużycia oraz awarii. Kolejną zaletą jest ochrona przed korozją; odpowiednio dobrany środek smarny tworzy warstwę ochronną, która zabezpiecza metalowe elementy przed działaniem wilgoci i innych czynników atmosferycznych. Regularna konserwacja wpływa także na bezpieczeństwo użytkowników; dobrze utrzymane narzędzie działa stabilniej i przewidywalniej, co zmniejsza ryzyko wypadków związanych z jego używaniem. Ponadto dbanie o stan techniczny sprzętu przekłada się na oszczędności finansowe; unikanie kosztownych napraw oraz wymiany uszkodzonych części pozwala zaoszczędzić czas i pieniądze.

Jakie są różnice między różnymi rodzajami narzędzi pneumatycznych

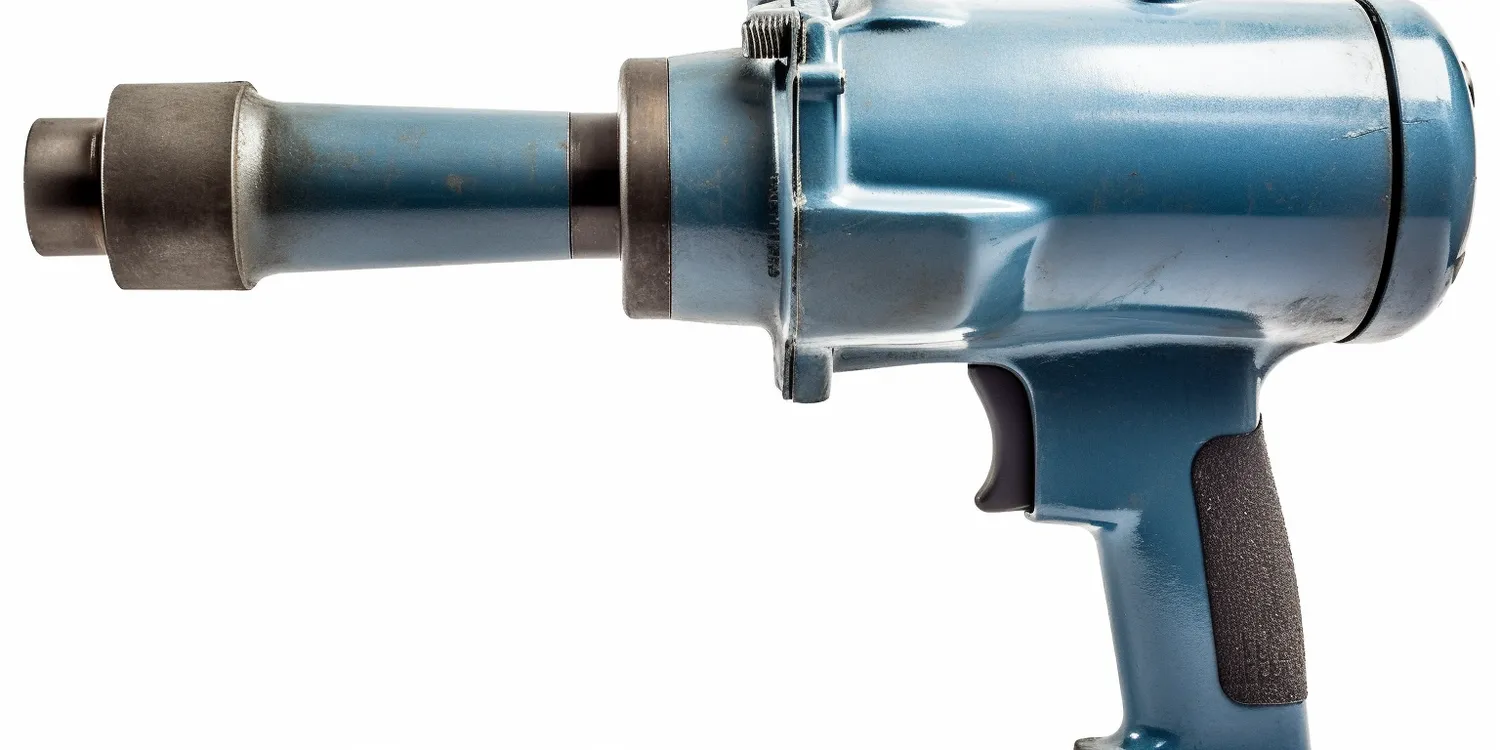

Narzędzia pneumatyczne występują w wielu odmianach i każda z nich ma swoje specyficzne zastosowanie oraz wymagania dotyczące konserwacji i smarowania. Na przykład wkrętarki pneumatyczne są często używane w budownictwie i przemyśle motoryzacyjnym do szybkiego montażu elementów; wymagają one regularnego smarowania ze względu na intensywne użytkowanie oraz dużą ilość ruchomych części. Z kolei młoty udarowe stosowane są głównie w pracach budowlanych związanych z wierceniem otworów w twardych materiałach; ich konstrukcja wymaga innego podejścia do konserwacji ze względu na wysokie ciśnienia robocze oraz intensywne drgania generowane podczas pracy. Narzędzia takie jak klucze pneumatyczne czy szlifierki również mają swoje specyficzne wymagania dotyczące smarowania; klucze wymagają precyzyjnego dawkowania oleju dla zachowania optymalnej wydajności, natomiast szlifierki muszą być regularnie czyszczone z pyłu i resztek materiału przed aplikacją nowego środka smarującego.

Jakie są objawy niewłaściwego działania narzędzi pneumatycznych

Niewłaściwe działanie narzędzi pneumatycznych może manifestować się poprzez różnorodne objawy, które powinny skłonić użytkownika do natychmiastowej reakcji i podjęcia działań naprawczych lub konserwacyjnych. Jednym z najczęstszych objawów jest spadek wydajności pracy; jeśli narzędzie zaczyna działać wolniej lub mniej skutecznie niż zwykle, może to wskazywać na problemy związane z brakiem odpowiedniego smaru lub nagromadzeniem zanieczyszczeń wewnątrz urządzenia. Inny sygnał to nietypowe dźwięki wydobywające się podczas pracy; stuki czy piski mogą sugerować zwiększone tarcie między ruchomymi częściami lub uszkodzenia mechaniczne. Warto również zwrócić uwagę na wszelkie oznaki przegrzewania się urządzenia; jeśli narzędzie staje się gorące w trakcie pracy, może to być oznaką niewłaściwego działania systemu chłodzenia lub braku odpowiedniego środka smarującego. Dodatkowo wycieki oleju czy innych środków chemicznych mogą świadczyć o uszkodzeniu uszczelek lub innych elementów konstrukcyjnych urządzenia.