Przemysł metalurgiczny to gałąź przemysłu zajmująca się obróbką metali oraz ich stopów, a także produkcją…

Przemysł metalurgiczny to jeden z kluczowych sektorów gospodarki, który zajmuje się przetwarzaniem surowców metalowych w różnorodne produkty. Jego znaczenie jest ogromne, ponieważ metale są podstawowymi materiałami wykorzystywanymi w wielu branżach, takich jak budownictwo, motoryzacja, elektronika czy przemysł lotniczy. Procesy metalurgiczne obejmują zarówno wydobycie metali z rud, jak i ich dalsze przetwarzanie oraz formowanie w gotowe wyroby. W ramach tego przemysłu wyróżnia się różne gałęzie, takie jak metalurgia żelaza, metali nieżelaznych oraz metalurgia proszków. Każda z tych dziedzin ma swoje unikalne procesy technologiczne oraz zastosowania. Przemysł metalurgiczny odgrywa kluczową rolę w rozwoju technologii i innowacji, a także wpływa na zatrudnienie w regionach, gdzie znajdują się zakłady produkcyjne.

Jakie są główne procesy w przemyśle metalurgicznym

W przemyśle metalurgicznym można wyróżnić kilka kluczowych procesów, które są niezbędne do uzyskania wysokiej jakości produktów metalowych. Pierwszym z nich jest wydobycie surowców, które zazwyczaj odbywa się w kopalniach. Po wydobyciu następuje etap wzbogacania rud, który ma na celu oddzielenie metalu od skały otaczającej. Kolejnym krokiem jest topnienie, podczas którego rudy poddawane są wysokim temperaturom w piecach hutniczych. W wyniku tego procesu powstaje ciekły metal, który następnie można odlewać w formy lub przekształcać w inne kształty. Po odlewaniu następuje obróbka mechaniczna, która polega na formowaniu metalu poprzez cięcie, gięcie czy walcowanie. Ostatnim etapem jest obróbka cieplna i chemiczna, która ma na celu poprawienie właściwości mechanicznych i fizycznych gotowego produktu.

Jakie materiały są najczęściej wykorzystywane w metalurgii

W metalurgii wykorzystywane są różnorodne materiały, które można podzielić na metale ferromagnetyczne i nieferromagnetyczne. Metale ferromagnetyczne to przede wszystkim żelazo oraz jego stopy, które są szeroko stosowane ze względu na swoje właściwości mechaniczne oraz łatwość obróbki. Stopy żelaza, takie jak stal czy żeliwo, mają różnorodne zastosowania w budownictwie oraz przemyśle ciężkim. Z kolei metale nieferromagnetyczne obejmują miedź, aluminium, cynk czy nikiel. Te materiały charakteryzują się mniejszą gęstością oraz odpornością na korozję, co czyni je idealnymi do zastosowań w elektronice czy motoryzacji. W ostatnich latach coraz większą popularność zdobywają także materiały kompozytowe oraz stopy o specjalnych właściwościach, które znajdują zastosowanie w zaawansowanych technologiach lotniczych czy medycznych.

Jakie są aktualne trendy w przemyśle metalurgicznym

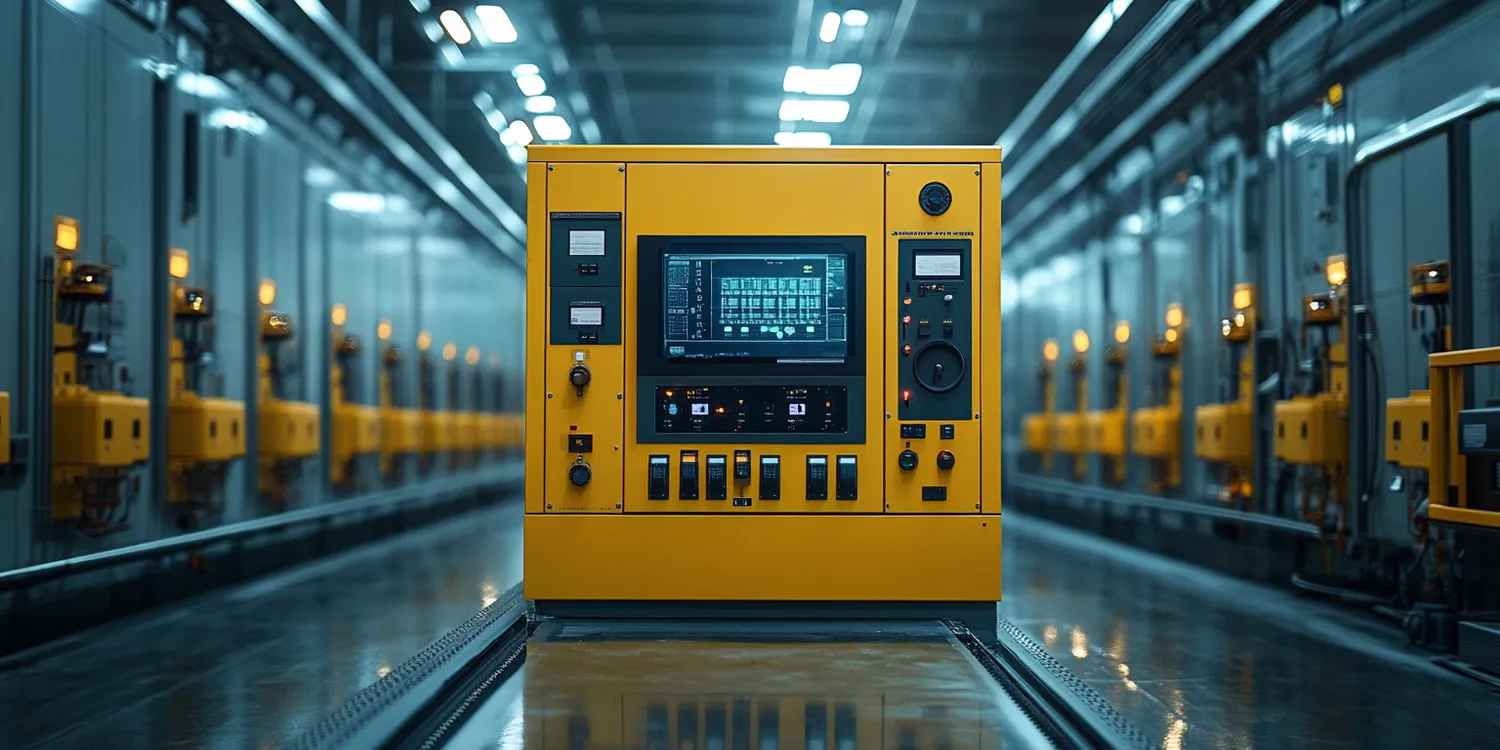

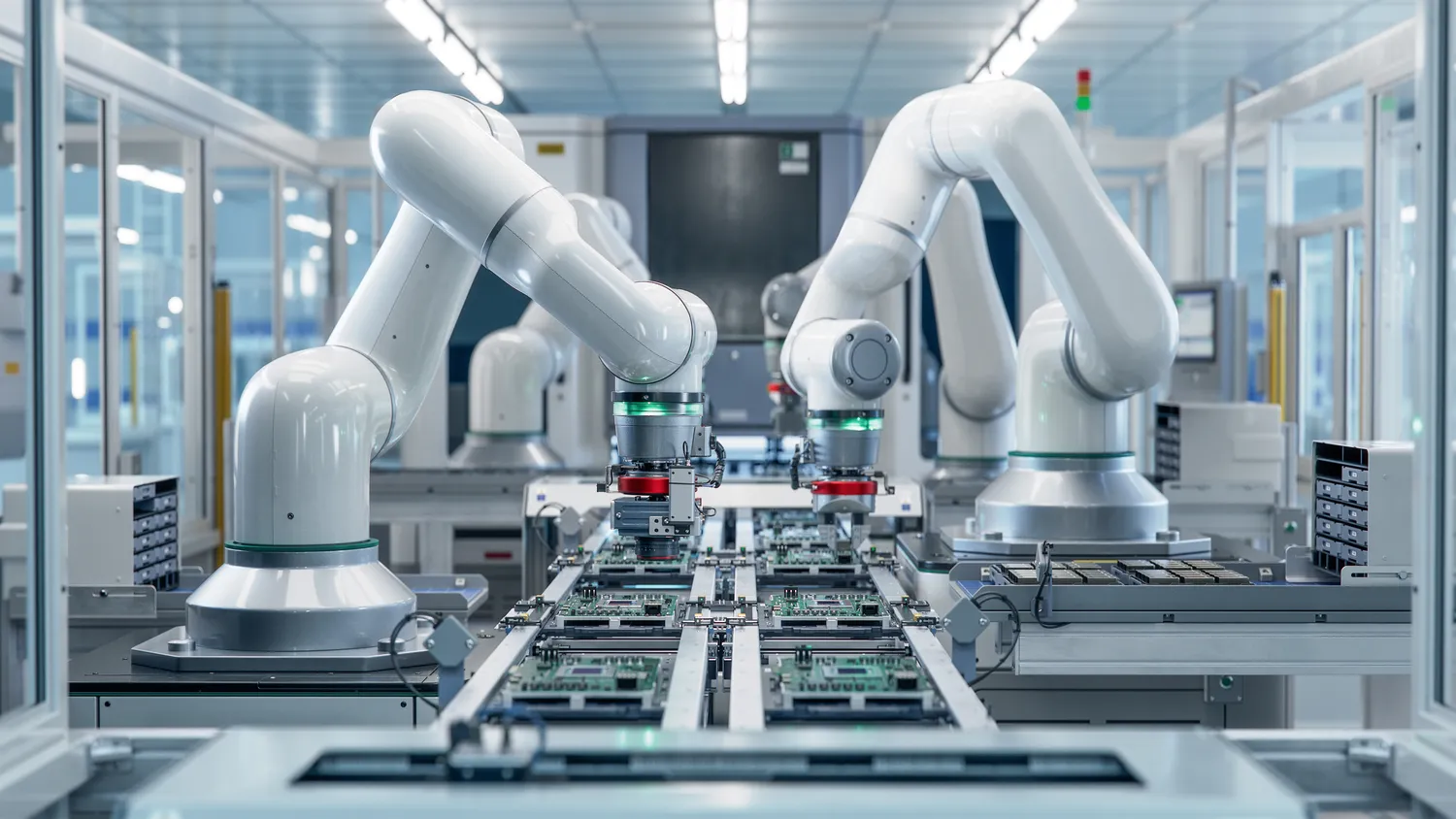

W ostatnich latach przemysł metalurgiczny przechodzi dynamiczne zmiany związane z rozwojem technologii oraz rosnącymi wymaganiami rynku. Jednym z najważniejszych trendów jest dążenie do zrównoważonego rozwoju i minimalizacji wpływu działalności przemysłowej na środowisko naturalne. Firmy coraz częściej inwestują w technologie recyklingu metali oraz wykorzystanie odnawialnych źródeł energii w procesach produkcyjnych. Kolejnym istotnym trendem jest automatyzacja i cyfryzacja procesów produkcyjnych, co pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie sztucznej inteligencji oraz Internetu Rzeczy do zakładów metalurgicznych umożliwia lepsze monitorowanie procesów i szybsze reagowanie na zmieniające się warunki rynkowe. Ponadto rośnie znaczenie innowacyjnych materiałów o specjalnych właściwościach, które mogą znaleźć zastosowanie w nowych technologiach i produktach.

Jakie są największe wyzwania w przemyśle metalurgicznym

Przemysł metalurgiczny, mimo swojego znaczenia, stoi przed wieloma wyzwaniami, które mogą wpływać na jego rozwój i stabilność. Jednym z najważniejszych problemów jest rosnąca konkurencja na rynku globalnym, co zmusza firmy do ciągłego podnoszenia jakości swoich produktów oraz obniżania kosztów produkcji. Wzrost cen surowców, takich jak rudy metali czy energia, również stanowi istotne wyzwanie, które wymaga od przedsiębiorstw efektywnego zarządzania zasobami oraz poszukiwania alternatywnych źródeł surowców. Kolejnym istotnym problemem jest potrzeba dostosowania się do regulacji dotyczących ochrony środowiska. Wiele krajów wprowadza coraz bardziej rygorystyczne normy dotyczące emisji zanieczyszczeń oraz gospodarki odpadami, co wymusza na firmach inwestycje w technologie przyjazne dla środowiska. Dodatkowo, zmiany klimatyczne mogą wpływać na dostępność surowców oraz warunki produkcji, co stawia przed przemysłem nowe wyzwania.

Jakie są zastosowania metali w różnych branżach przemysłowych

Metale odgrywają kluczową rolę w wielu branżach przemysłowych, a ich zastosowanie jest niezwykle szerokie. W budownictwie stal jest podstawowym materiałem wykorzystywanym do konstrukcji budynków, mostów oraz innych obiektów infrastrukturalnych. Dzięki swojej wytrzymałości i elastyczności stal pozwala na tworzenie trwałych i bezpiecznych konstrukcji. W przemyśle motoryzacyjnym metale takie jak aluminium i stal są wykorzystywane do produkcji karoserii samochodowych oraz elementów silników, co wpływa na wydajność i bezpieczeństwo pojazdów. W elektronice miedź jest kluczowym materiałem stosowanym w przewodach elektrycznych oraz komponentach elektronicznych ze względu na swoje doskonałe właściwości przewodzące. W przemyśle lotniczym metale o wysokiej wytrzymałości i niskiej wadze, takie jak tytan czy stopy aluminium, są niezbędne do produkcji części samolotów. Również w medycynie metale znajdują zastosowanie, na przykład w implantach ortopedycznych czy narzędziach chirurgicznych.

Jakie innowacje technologiczne wpływają na przemysł metalurgiczny

Innowacje technologiczne mają ogromny wpływ na rozwój przemysłu metalurgicznego, wprowadzając nowe metody produkcji oraz poprawiając efektywność procesów. Jednym z najważniejszych osiągnięć jest rozwój technologii druku 3D, która umożliwia tworzenie skomplikowanych struktur metalowych bez potrzeby stosowania tradycyjnych metod obróbczych. Dzięki temu możliwe jest oszczędzanie materiału oraz skracanie czasu produkcji. Kolejną innowacją są zaawansowane technologie obróbcze, takie jak obrabiarki CNC czy laserowe cięcie metali, które pozwalają na precyzyjne formowanie elementów metalowych o skomplikowanych kształtach. Automatyzacja procesów produkcyjnych za pomocą robotów przemysłowych również przyczynia się do zwiększenia wydajności i redukcji błędów ludzkich. W ostatnich latach rozwija się także technologia monitorowania procesów produkcyjnych za pomocą Internetu Rzeczy (IoT), co pozwala na bieżące śledzenie parametrów pracy maszyn oraz szybsze reagowanie na ewentualne problemy.

Jakie są perspektywy rozwoju przemysłu metalurgicznego

Perspektywy rozwoju przemysłu metalurgicznego są zróżnicowane i zależą od wielu czynników, takich jak zmiany technologiczne, regulacje prawne czy sytuacja gospodarcza na świecie. W miarę postępującej automatyzacji i cyfryzacji procesów produkcyjnych można spodziewać się dalszego wzrostu efektywności oraz jakości produktów metalowych. Przemysł ten będzie musiał także dostosować się do rosnącego zapotrzebowania na materiały ekologiczne i zrównoważone technologie produkcji, co może prowadzić do innowacji w zakresie recyklingu metali oraz wykorzystania odnawialnych źródeł energii. W kontekście globalizacji firmy będą musiały stawić czoła rosnącej konkurencji z rynków rozwijających się, co może wpłynąć na strategie inwestycyjne oraz podejście do zarządzania jakością. Zmiany demograficzne oraz potrzeba kształcenia nowej kadry pracowniczej będą miały kluczowe znaczenie dla przyszłości sektora metalurgicznego. Warto również zauważyć, że rozwój nowych technologii związanych z elektromobilnością czy energetyką odnawialną może stworzyć nowe możliwości dla producentów metali specjalistycznych.

Jakie są różnice między metalurgią żelaza a metalurgią nieżelazną

Metalurgia żelaza i metalurgia nieżelazna to dwie główne gałęzie przemysłu metalurgicznego, które różnią się zarówno rodzajem surowców wykorzystywanych w procesach produkcyjnych, jak i ich zastosowaniami końcowymi. Metalurgia żelaza koncentruje się głównie na przetwarzaniu rud żelaza w stal i żeliwo, które są szeroko stosowane w budownictwie oraz przemyśle ciężkim ze względu na swoje wyjątkowe właściwości mechaniczne. Procesy związane z metalurgią żelaza obejmują wydobycie rudy żelaza, jej wzbogacanie oraz topnienie w piecach hutniczych. Z kolei metalurgia nieżelazna zajmuje się przetwarzaniem metali takich jak miedź, aluminium, cynk czy nikiel. Metale te charakteryzują się różnymi właściwościami fizycznymi i chemicznymi, co sprawia, że znajdują zastosowanie w różnych branżach przemysłowych – od elektroniki po motoryzację.

Jakie są korzyści płynące z recyklingu metali

Recykling metali to proces odzyskiwania surowców wtórnych z odpadów metalowych, który niesie ze sobą wiele korzyści zarówno dla środowiska naturalnego, jak i gospodarki. Przede wszystkim recykling pozwala na znaczne ograniczenie zużycia surowców naturalnych poprzez ponowne wykorzystanie już istniejących materiałów. Dzięki temu zmniejsza się potrzeba wydobycia nowych rud metali, co przyczynia się do ochrony zasobów naturalnych oraz redukcji negatywnego wpływu działalności górniczej na środowisko. Recykling metali wiąże się także z mniejszym zużyciem energii – procesy przetwarzania surowców wtórnych wymagają znacznie mniej energii niż wydobycie i przetwarzanie rud metali. Dodatkowo recykling przyczynia się do zmniejszenia ilości odpadów trafiających na wysypiska śmieci oraz ogranicza emisję gazów cieplarnianych związanych z procesami produkcyjnymi.